Depuis plus de 30 ans, Taylor redéfinit ce que les guitaristes sont en droit d’attendre d’une bonne acoustique. Ils ont été les premiers à proposer un vrai manche très facile à jouer malgré les cordes acier, ont conçu le meilleur système électro monté d’origine avec le Expression System et continuent de démocratiser des innovations que l’on pensait auparavant réservées aux luthiers comme la découpe de confort Armrest sur la nouvelle série Academy. Les Academy sont justement fabriquées à Tecate, au Mexique, et c’est cette usine que nous avons eu la chance de visiter au cours de notre visite à l’occasion du NAMM. Suivez le guide !

par Woodbrass Team

Une cinquantaine de kilomètres séparent l’usine californienne de El Cajon et l’usine mexicaine de Tecate. Les employés américains passent donc très facilement de l’une à l’autre : le trajet se fait via des routes de montagne parfaitement aménagées et la taille de la douane est sans comparaison avec l’énormité de Tijuana. À Tecate le passage est moindre et il est donc rare d’avoir à attendre pour son visa, surtout lorsqu’on est citoyen américain bien entendu. Les employés clé comme Andy Powers, le numéro 3 de Taylor et maître luthier qui supervise tous les nouveaux produits, font le trajet une à deux fois par semaine. C’est justement ce dernier qui nous accueille pour la visite. Nous sommes une quinzaine de journalistes du monde entier à nous retrouver à El Cajon (où se trouve l’usine américaine de Taylor, à côté de San Diego), d’où un bus a été réservé pour nous amener de l’autre côté de la frontière. Les amateurs de guitare qui ont eu la chance de voir l’usine de Tecate sont très rares puisqu’elle n’est pas ouverte au public, alors que l’usine de El Cajon reçoit des tours organisés toute la journée et propose même un magasin de souvenirs aux couleurs de la marque où l’on peut acheter un t-shirt ou une GS-Mini. Le fait d’y être accueilli et d’avoir Powers comme guide est un double privilège. Powers est le californien typique : musicien surdoué (il a longtemps travaillé comme accompagnateur), surfeur, inventeur, jardinier, et surtout luthier hors pair. Il a personnellement dirigé tous les grands projets de la marque au cours des cinq dernières années, à commencer par la naissance de la forme Grand Orchestra en 2013 jusqu’à la GS Mini Bass en 2017, en passant par les séries 600, 800 et 900 revisitées de fond en comble.

L’usine à bébés

L’usine de Tecate emploie quatre-cent personnes, un personnel qui change régulièrement en raison de la proximité de la frontière. Du côté américain, les salaires sont dix fois plus élevés, et beaucoup d’employés tentent la traversée. Ceux qui réussissent doivent donc être remplacés. Cependant, le turnover est moins important depuis que l’on demande aux employés de faire des tâches variées, pour éviter l’ennui qui s’installe lorsque l’on répète les mêmes mouvements sans arrêt. L’usine est gigantesque et l’espace de production s’étend sur 10 000 mètres carrés environ, et contrairement à El Cajon qui est divisé en plusieurs bâtiments (un reste de l’histoire de la marque qui s’est agrandie en rajoutant des annexes à chaque grand pays de son développement), Tecate a été fabriquée d’un bloc au milieu des années 90, époque où le Mexique se chargeait essentiellement du best-seller de la marque, la Baby Taylor. Les Baby y représentent toujours une partie importante de la production, mais les GS Mini sont aussi venues exciter les guitaristes voyageurs. Tecate produit aussi les séries Academy, les 100 et les 200. Au total, 550 instruments sortent tous les jours de cette usine, contre une centaine seulement à El Cajon.

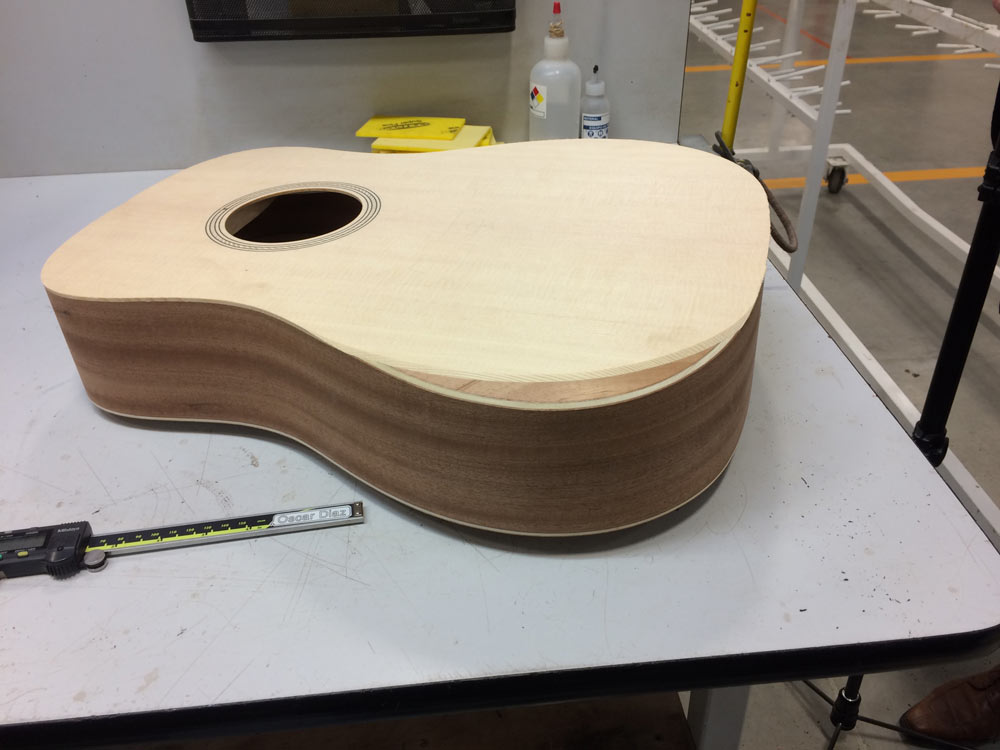

Composites silencieux

L’usine est d’une propreté impressionnante : de grands aspirateurs au plafond empêchent que le sol soit couvert de copeaux de bois, et les tâches salissantes sont concentrés à plusieurs endroits précis. Tout comme à El Cajon, les machines font la loi et le nombre de cabines de découpe laser CNC est très impressionnant. Taylor a été un pionnier dans ce domaine, essuyant à l’époque les critiques des puristes qui y voyaient une déshumanisation du processus de fabrication, puis tous s’y sont mis au fur et à mesure, préservant l’intervention humaine pour les tâches les plus artistiques et les moins laborieuses. Le niveau de bruit général est très peu élevé, ce qui n’est pas un hasard : les éléments les plus bruyants ont été isolés et permettent donc une ambiance de travail moins oppressante. Les guitares fabriquées ici ont des éclisses et dos composées de deux couches composites. Le contreplaqué forme l’essentiel de l’épaisseur et une plaque d’acajou, de palissandre ou de noyer est collée par dessus. Selon Andy Powers, ce procédé permet d’économiser les ressources de bois et fait que la guitare sonne comme le procédé de fabrication employé et pas comme le bois utilisé. En d’autres termes, on peut ainsi se rapprocher au plus près de l’idée sonore du concepteur sans variation due à la qualité des matières premières. Le noyer est de plus en plus utilisé sur les GS Mini et les séries 100 en remplacement du palissandre, afin de contourner les nouvelles contraintes légales sur l’importation de ce bois.

Le bois voyage

Le bois, c’est justement une autre raison d’autre de Tecate. Tout le stock de bois de la marque est séché et acclimaté au Mexique, pour une simple raison mathématique : beaucoup plus de guitares sont produites ici, et il est donc logique que les bois s’y trouvent directement plutôt que de les acheminer de El Cajon. L’usine californienne reçoit donc régulièrement son épicéa, son acajou, son érable, son koa et son ébène depuis Tecate, ainsi que tous les barrages utilisés par la marque. À l’inverse, tous les manches sont faits à El Cajon et arrivent ensuite à Tecate. Aucune Taylor n’est donc intégralement produite dans une usine ou l’autre, et le mélange entre les deux usines relève d’une organisation extrêmement rationnelle et pertinente. Les employés américains parlent d’ailleurs d’une seule usine avec deux bâtiments séparés par 45 minutes de voiture. Les frontières sont floues, et on apprécie d’autant plus le prix d’une GS Mini ou d’une Academy à la lumière de cette révélation. C’est dans cette même logique que l’on retrouve de l’ébène sur les touches de toutes les Taylor, y compris les moins chères. Le matériau est plus cher que l’alternative composite que l’on retrouve chez les concurrents, mais le processus général en devient plus efficace, et le fabricant utilise ainsi les morceaux les moins parfaits visuellement plutôt que de les jeter, ce qui n’irait pas du tout avec la logique de développement durable que défend Taylor.

Étuis mystérieux

Mais Tecate ne fabrique pas que des guitares : tous les étuis et toutes les housses de la marque viennent du Mexique. À l’époque où cette usine n’existait pas encore, Taylor fabriquait déjà ses étuis pour la même raison qui les a aussi poussés à faire leur propre système électro et leur propre jonction de manche : ils ne trouvaient pas ce qu’ils cherchaient parmi l’offre existante. Le fait de produire leurs propres étuis les rend moins dépendants d’un fournisseur extérieur, leur permet d’offrir un produit de qualité supérieure et donne au guitariste un accessoire qu’il ne trouvera pas ailleurs. Un espace considérable est réservé pour cette activité à Tecate, et le processus n’est pas si différent de la production de guitares au départ, puisque le bois qui forme le corps de l’étui est découpé puis il est recouvert de vinyle pour obtenir l’aspect extérieur définitif. Ce même vinyle a été découpé au laser dans une machine très imposante. L’étape final consiste à coller le velours à l’intérieur, à même le bois. Cette partie de l’usine est d’ailleurs fascinante pour les fans de la marque puisque de nombreux prototypes de housses, sacs et étuis ornent les murs et nous permettent d’imaginer les prototypes de guitares qui les remplissaient. On remarque par exemple un logo GS Mini Deluxe sur un étui semi-rigide et posons donc la question à Andy qui nous explique qu’il s’agissait d’une version plus décorée de la GS Mini qui n’a pas été produite parce que son prix élevé trahissait l’esprit de la série en la rendant moins accessible au plus grand nombre. Taylor n’est pas une marque prête à sortir n’importe quelle nouveauté pour faire parler, et c’est justement pour ça qu’ils sont à l’heure actuelle le plus gros fabricant d’acoustiques au monde.