par Woodbrass Team

Nous vous avons déjà raconté la belle histoire de Martin, leur héritage d’une richesse incomparable (la plus ancienne des grandes marques de guitares, fondée en 1833), et le musée au sein duquel nous avons pu admirer de très près des artefacts inestimables de ce glorieux passé. Mais Martin n’est pas qu’une marque historique, c’est aussi et surtout une fabrique qui continue de produire des instruments uniques copiés par les fabricants du monde entier sans exception. Woodbrass a fait partie de la première délégation française à pénétrer en ce lieux saint de la lutherie, et nous vous proposons de nous suivre pour cette visite guidée passionnante.

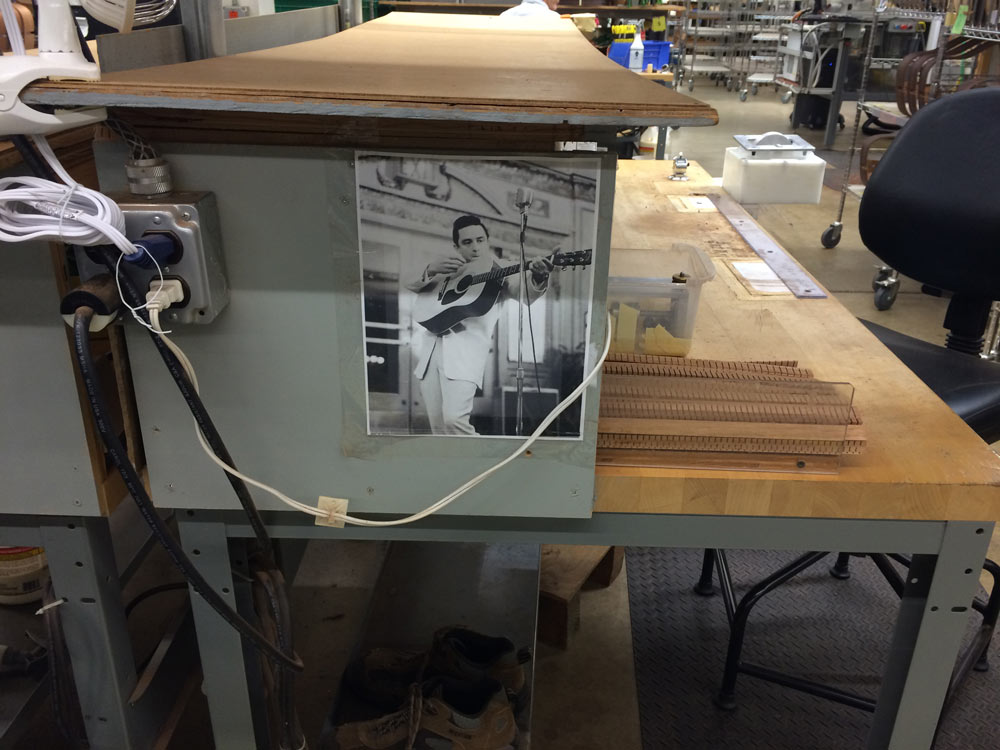

Tout se passe à Nazareth, un village perdu dans la Pennsylvanie rurale. Certes, l’usine historique est devenu trop petite face à la quantité de production des années 60, d’où le déménagement à cette époque-là, mais la « nouvelle » usine se trouve à dix minutes de l’ancienne, toujours à Nazareth même. D’ailleurs, la nouvelle usine est une réplique de l’ancienne pour la façade, avec une surface intérieure infiniment plus grande. Plusieurs choses frappent immédiatement le visiteur lorsqu’il a la chance d’observer la fabrication des Martin : d’une part, tous les instruments, y compris les moins chers (les Martin sont fabriquées au USA à partir de la série 15, en dessous c’est au Mexique, l’objet d’un prochain reportage ?), sont quasi-entièrement fabriqués à la main. Nous avons eu la chance de visiter l’usine Taylor, à l’opposé géographique et idéologique de Martin : les californiens de Taylor ont entièrement automatisé leur usine et la main de l’homme n’y touche que très rarement les guitares. Martin a fait le choix, plus coûteux et plus compliqué côté contrôle qualité, d’automatiser le processus le moins possible. D’autre part, il est frappant de voir la longévité des employés dans l’entreprise : une fois que l’on rentre chez Martin, on y reste jusqu’à sa retraite, ce qui est à la fois un très bon signe en terme de qualité de vie au sein de l’équipe, mais aussi une garantie d’un savoir faire colossal qui ne peut s’acquérir qu’après des années de pratique. Nous avons par exemple croisé un employé, Dale, qui s’occupait de coller les éclisses, et qui fait partie de la maison depuis 43 ans, rien que ça ! Enfin, la musique est omniprésente au sein de l’usine. Ça peut paraître normal et anodin pour un bâtiment consacré à la fabrication de guitares, mais ça n’est pas forcément quelque chose que l’on constate partout, loin de là. Chez Martin, des photos de Johnny Cash et Hank Williams sont exposées un peu partout, parfois même du propre chef des employés qui personnalisent ainsi leur espace de travail. Pour dire les choses simplement, ils n’oublient jamais qu’ils sont en train de fabriquer un instrument de musique, dont la finalité sera de créer de nouvelles notes.

La sculpture des barrages

La sculpture des barrages

Martine à l’usine

Les différents services de l’usine sont clairement répartis. La découpe du bois se fait dans un bâtiment séparé en contrebas du reste de l’usine, juste à côté du stock de bois justement. Les tables subissent ensuite le processus appelé « candling », qui consiste à exposer le bois à une lumière forte qui révèle les éventuels défauts cachés du bois. C’est une bonne manière d’éviter les problèmes ultérieurs, comme une poche de sève qui pourrait s’élargir avec le temps. Les tables, éclisses et dos sont ensuite découpés au laser, une technique préférée à la scie pour éviter d’endommager les morceaux de bois sensibles. Les barrages sont ensuite rajoutés, et ils sont taillés et scaloppés (sculptés) à la main, y compris sur les modèles hors Custom Shop, un choix économiquement risqué puisque le processus prend beaucoup de temps, mais on s’y retrouve bien sûr côté son. Les tables passent ensuite par une presse dans laquelle elles sont maintenues pendant six minutes, le temps de sécher les collages et d’éviter les poches d’air. Il faut ensuite découper le léger creux dans lequel la rosace et le binding seront déposés : il s’agit d’une tâche d’une précision délirante puisque chaque type de binding a ses propres dimensions. La découpe d’une 000-18 ne sera pas la même que celle d’une D-35, et encore moins pour une D-45 par exemple. Le binding est appliqué à la main, et maintenu en place avec du ruban adhésif. Une des étapes les plus impressionnantes est la taille du dovetail (de la queue d’aronde) qui joint le manche au corps. Il s’agit d’une tradition ancienne chez Martin, et donc pas question de revenir là-dessus mais si elle prend énormément de temps humain. Le talon du manche est taillé de façon à ce qu’il soit en contact total avec le corps, même si la colle maintient le tout il n’y a aucun jeu. Toutes les séries américaines bénéficient de ce souci du détail que l’on retrouve dans le son et la transmission des vibrations. Joe, qui se charge de cette lourde tâche, travaille chez Martin depuis 47 ans. Le corps et l’intérieur de la rosace sont poncés, et une pâte d’acajou est appliquée aux pores du bois pour éviter que le vernis ne se répande à l’intérieur. Toutes les Martin sont finies au vernis nitrocellulose, là encore un choix coûteux puisqu’il doit sécher pendant deux semaines dans une pièce dédiée. Par comparaison, une finition UV comme celle que l’on retrouve sur les Taylor est appliquée en une vingtaine de secondes. Mais Martin a fait ce choix avec la conviction que le son s’en ressent. C’est ce souci du détail qui a fait de Martin une référence absolue pour les guitaristes exigeants.

La sculpture du manche

La sculpture du manche

Plus royaliste que le roi

Enfin, au centre de la pièce principale de l’usine, un petit îlot a fait sécession et pousse très loin l’exigence d’excellence qui définit le Custom Shop Martin. Martin produit 130 000 guitares par an, tandis que le Custom Shop n’en fait que 4 à 5000, qu’elles soient estampillées Custom Shop ou Authentic (les reproductions à l’identiques de modèles de l’âge d’or des années 30). Bien sûr, les modèles « normaux » sont fabriqués avec un souci constant de qualité (une D-45 passe par 280 étapes pour être fabriquée, et ses incrustations à elles seules prennent une journée et demi), mais les Custom Shop poussent la logique à son extrême. Dale, qui travaille dans la maison depuis 43 ans, a été un des artisans du Custom Shop et a appris aux autres luthiers à utiliser la fameuse hot hide glue, cette colle aux protéines animales aux vertus sonores ultra réputées. Même les manches sont taillés à la main, par un employé qui sait parfaitement la forme qu’ils doivent avoir par la force de l’expérience, et affine ensuite avec des profils. Shawn quant à lui s’occupe des incrustations, qu’il conçoit par ordinateur et sur papier, en utilisant des bois colorés, des perles et des pierres pour réaliser ses visions et celles des clients du Custom Shop, puisque l’institution prend les commandes et peut réaliser l’instrument de vos rêves, il suffit d’avoir un peu de patience puisque le délai de fabrication est en général de l’ordre de huit mois. Enfin, détail de taille, toutes les Martin américaines sans exception passent par une machine à Plek avant de rejoindre nos doigts boudinés, le moyen idéal de proposer un réglage aux petits oignons et une action ultra facile à jouer sans sacrifier le son et la justesse. C’est un détail qui reflète parfaitement la philosophie Martin, ce mélange constant d’une très riche tradition et de la recherche de guitares d’une énorme qualité quel que soit la contrainte à mettre en place pour y parvenir. Pas de compromis, et beaucoup de passion.

La dalle d’entrée, en tout simplicité !

La dalle d’entrée, en tout simplicité !

Celle-ci n’est à vendre, mais à côté une dreadnought c’est tout petit !

Celle-ci n’est à vendre, mais à côté une dreadnought c’est tout petit !

Le ponçage de l’intérieur de la rosace

Le ponçage de l’intérieur de la rosace

La salle de séchage du vernis

La salle de séchage du vernis

Les machines PLEK qui apportent la touche finale aux instrument de la marque

Les machines PLEK qui apportent la touche finale aux instrument de la marque

Au détour d’un établi, Johnny se cache et supervise les opérations…

Au détour d’un établi, Johnny se cache et supervise les opérations…