Par Woodbrass Team

Tout commence en 1928 : le compositeur, harpiste, mandoliniste et violoniste français Joseph Rico reçoit une demande de son neveu, le clarinettiste Franck De Michele. Ce dernier travaille aux studios Walt Disney à Los Angeles et ne trouve pas de bonnes anches dans les magasins du nouveau monde. Rico lui en envoie, et les collègues musiciens de Franck se jettent dessus. Sentant l’énorme marché potentiel, Franck fonde une entreprise d’importation qui se tourne très vite vers la construction. Ainsi naît Rico, une marque qui fait partie du groupe D’Addario depuis 2004. L’usine est toujours en Californie, et Woodbrass est parti la visiter.

A voir le modeste bâtiment situé dans la ville de Burbank, au nord de Los Angeles, on a du mal à imaginer que 75 000 anches sortent chaque jour de l’usine D’Addario. Pourtant, les 80 employés (qui sont en grande majorité des employées) y travaillent d’arrache pied en collaboration avec des machines ultra performantes pour arriver à une production à la qualité ultra-constante. Tout commence bien sûr hors les murs : les roseaux utilisés sont coupés en France et en Argentine. Il faut attendre deux ans de la vie d’un roseau pour qu’il soit suffisamment stable pour faire une bonne anche, et la récolte se fait en janvier / février. Ils poussent jusqu’à une taille de 5 à 7 mètres mais seuls les premiers mètres sont assez épais pour être utilisés, et la taille du roseau détermine le type d’anche qui en sortira. La récolte est ensuite stockée pendant 6 mois afin qu’elle puisse sécher en extérieur, puis une machine coupe les roseaux en tubes réguliers pour éliminer les intervalles et rendre la matière première plus facile à faire voyager. A leur arrivée, les roseaux sont stockés dans une annexe de l’usine, un grand hangar situé dans la cour maintenu à une humidité de 40% afin de les conditionner à leur nouvel environnement pour éviter les mauvaises surprises lors de la fabrication des anches. L’usine de Burbank ne stocke que du roseau, les anches qu’ils fabriquent ne restent pas sur place, elles partent immédiatement pour New York, d’où elles sont redistribuées dans le monde entier.

Du roseau à l’anche

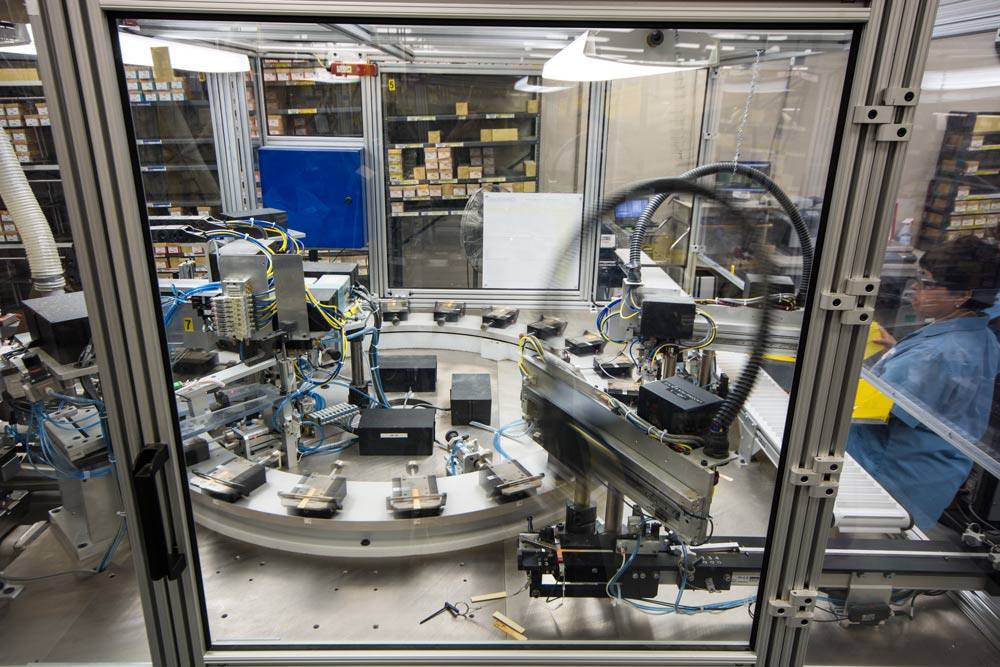

Une fois les roseaux acclimatés, la fabrication à proprement parler commence. Ils passent dans une machine qui se charge à elle seule de plusieurs étapes : elle élague le sommet et donne sa forme grossière à la future anche, elle abrase, elle polit, elle vérifie la forme et rejette même les morceaux qui ne correspondent pas aux formes attendues. Ceux qui passent ce test drastique sont ensuite testés pour estimer la force de l’anche, et la machine les classe ensuite dans douze bacs différents en fonction de cette force. Le nombre d’étapes gérées par la même machine impressionne, et c’est une performance qui n’est possible qu’avec un outil conçu spécifiquement pour et par D’Addario. L’étape suivante prend les sections de roseau taillées qui ont passé le test de la machine précédente et les transforme en anches jouables. Le profil est réalisé par un procédé de polissage qui consiste à copier un modèle en métal qui fait office de mètre-étalon de la forme à donner à toutes les anches. Là encore, toute anche qui ne correspond pas aux critères draconiens de qualité exigés par la marque est éliminée. La machine suivante se charge de renforcer les anches avant de les classer puis de les mettre dans leurs étuis, puis dans les boîtes, à l’aide d’une machine conçue à l’origine pour ranger les cigarettes dans leurs paquets. Le poids est vérifié pour s’assurer que la boîte contient bien les 10 anches promises, et là encore on ne rigole pas du tout avec le contrôle qualité. D’ailleurs, l’exigence de D’Addario est telle que les 75 000 anches qui sortent de l’usine tous les jours ne représentent que les trois quarts des 100 000 anches qui y sont fabriquées au quotidien. 25 000 rejets malgré des méthodes de production très modernes et rodées, c’est bien le signe qu’ils ne prennent pas leur boulot à la légère.

Du caoutchouc au bec

En face de la grande salle dans laquelle les anches sont fabriquées, on trouve l’usine des becs, un marché sur lequel D’Addario s’est lancé il y a peu. Ils commencent d’ailleurs à s’y faire une belle place, et y appliquent la méthode qui a fait le succès des anches locales : des machines parfaitement adaptés et un contrôle qualité drastique. La matière utilisée est un caoutchouc dur appelé l’ébonite (qui répand une odeur de souffre dans toute la pièce de l’usine), et la fabrication part donc de grandes barres d’ébonites faites spécialement pour D’Addario pour parvenir à une consistance qui leur donne pleinement satisfaction. Une machine sculpte l’ébonite en tournant dans la barre, avant que le futur bec ne soit nettoyé dans un bac ultrasonique. Deux machines qui tournent en parallèle se chargent ensuite de donner une forme plus précise au morceau d’ébonite, grâce à la pression d’un jet d’huile végétale. Le choix de l’huile est une manière d’éviter que les machines ne rouillent. A l’autre bout de la pièce, le bec est contrôlé au laser via 60 points de mesure, et comme toujours les vilains petits canards ne passent pas cette étape cruciale. Chaque bec reçoit un numéro de série posé à l’encre qui permet une parfaite traçabilité de chaque unité. Pour l’instant, l’usine californienne produit une centaine de becs par jour, mais le département est encore jeune et il est certain que cette production soit appelée à se développer dans les années à venir. Une chose est sûre en tout cas : quelle que soit l’ampleur du développement, l’évolution ne se fera pas au détriment de la qualité.