Par Woodbrass Team

Un peu d’histoire pour commencer. Taylor a été fondé en 1974 par Bob Taylor, le luthier concepteur des modèles de la marque, et Kurt Listug, qui est quant à lui responsable de l’aspect business. Le duo se fait rapidement connaître pour leurs guitares très faciles à jouer (personne ne faisait de manches fins à l’époque) et à la sonorité cristalline. Neil Young apparaît dans son film Rust Never Sleeps avec une Taylor 12 cordes, et leur réputation est faîte. L’usine de El Cajon, dans le Sud de la Californie, a ouvert en 1992, et comptait à l’époque 35 employés qui fabriquaient 11 guitares par jour. A la fin de l’année, ce chiffre était déjà passé à 17. A l’heure actuelle, Taylor emploie 800 personnes dans le monde, dont 300 dans l’usine mexicaine de Tecate et 400 à El Cajon, où sont produites 200 guitares par jour.

D’entrée, l’usine est très impressionnante, puisqu’elle s’étend sur 6 énormes bâtiments. Tout commence par le petit Visitor Center, l’accueil du public à côté d’un magasin rempli de t shirts, casquettes et goodies mais aussi de guitares, que le public peut essayer dans deux studios insonorisés. El Cajon accueille volontiers les amateurs qui passent dans le coin et veulent voir d’où vient leur guitare. Lorsque l’on arrive sur les chaînes de production, on ne peut s’empêcher de penser qu’il s’agit là d’une usine d’une propreté incroyable. Il y a très peu de poussière, le sol est propre et l’air est respirable. D’ailleurs les employés ont l’air plutôt heureux, la plupart sont musiciens et il y a une guitare à disposition pour les pauses dans toutes les pièces. L’intégration totale des machines est aussi très impressionnante. Bob Taylor était un véritable pionner dans le domaine de la CNC (la construction assistée par des machines numériques), et les machines sont parfaitement intégrées au processus. Elles se chargent des tâches systématiques comme la découpe des corps et des manches, et l’humain reprend la main lorsqu’il s’agit d’actions plus subjectives comme la construction de la rosace. Plus qu’un remplacement, on peut vraiment parler de collaboration entre homme et machine, pour arriver à un résultat plus constant et précis que la simple main, mais sans perdre la chaleur de l’instrument fait par des artisans qui tiennent à ce que leur travail soit bien fait. Ces machines sont bien entendu utilisées par de nombreux autres constructeurs, mais alliées au contrôle qualité sans pitié de Taylor, elles permettent à la marque californienne d’être la marque de guitare américaine à la production la plus constante en qualité de finition.

Andy Taylor Powers, le numéro 3 de l’entreprise, ne reste pas dans sa tour d’ivoire et travaille lui aussi sur les lignes d’assemblage.

Au commencement était le bois

Tout comme par le bois bien entendu, un domaine dans lequel Taylor s’est particulièrement fait remarquer pour son combat en faveur de l’utilisation de bois coupés de façon durable. Les bois sont triés avec beaucoup d’attention et seuls les meilleurs vont à El Cajon. Ils sont d’abord séchés à l’air (et vu la sècheresse de l’air californien c’est très facile), puis séchés dans des pièces contrôlées extrêmement sèches pour une durée dépendant du taux d’humidité contenu dans le morceau en question. Le bois revient finalement un mois dans une pièce plus neutre pour qu’il puisse se stabiliser. Dans le processus, un stock de bois équivalent à 200 manches perdra environ 57 litres. La découpe des tables et corps est faîte au laser et les deux moitié sont ensuite collées entre elles puis maintenues par des cales le temps que la colle puisse sécher. Lorsque l’on visite l’usine, il est difficile de ne pas se prendre à rêver face aux sublimes pièces de bois, qu’il s’agisse de koa, de cocobola ou d’érable, que l’on croise un peu partout. Il suffit d’imaginer la guitare qui sortira du morceau en question pour être immédiatement pris d’une furieuse envie de s’intéresser aux Taylor… Il y a même du palissandre brésilien, le graal des amateurs de bois rares, et il est réservé pour les guitares Built To Order.

Une belle réserve de bois, sachant que le haut de la photo est environ à 6 mètres du sol pour vous donner une idée de l’échelle.

Atelier pliage

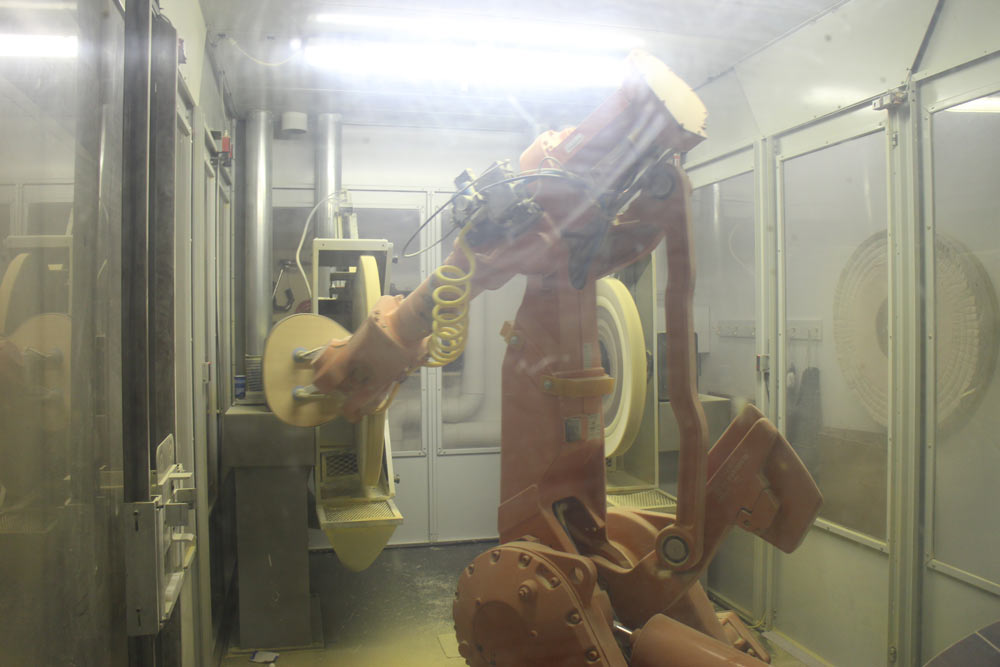

Les éclisses sont alors prêtes à être pliées, ce qui est fait dans des machines qui chauffent le bois de manière à le manipuler sans le casser. Les rosaces sont mises dans la table par une artiste qui a un modèle bien précis de rosace pour chaque série de la marque, et son souci du détail force le respect. Le polissage du corps se fait par un gigantesque robot : le processus est très impressionnant à voir et ne prend pas plus de 6 minutes. Bien sûr, le résultat est inspecté et retouché à la main. Rien ne passe si le tout n’est pas parfaitement réalisé. Une fois la finition appliquée, un four à UV permet de terminer le processus en s’assurant de la stabilité de résultat. 4 séances de huit secondes suffisent.

Pauvre guitare innocente entre les mains de ce gigantesque robot… Mais rassurez-vous l’histoire se termine bien pour elle.

Pas d’œufs fêlés chez Lustucru

Les manches sont préparés séparément, puis l’assemblage final se fait par le procédé NT qui permet un contact optimal entre manche et corps tout en restant simple à démonter en cas de réparation nécessaire. La découpe à la machine assure que les pièces s’emboîtent avec une précision chirurgicale. Juste avant l’assemblage, l’électronique est installée. La qualité du son électro-acoustique a toujours été un argument massue en faveur des Taylor. Bien sûr, comme on pouvait s’y attendre, la vérification finale est ultra scrupuleuse. L’angle du manche est vérifié, les cordes montées, l’action ajustée et la guitare jouée pour s’assurer que tout va bien. Si la guitare passe toutes ces étapes, elle est jugée digne de porter le nom Taylor. Cette exigence d’excellence permanente dans la production fait que, contrairement à la plupart des marques, il n’y a pas de stock B chez Taylor. Les guitares qui seraient susceptibles d’être estampillées de la sorte repartent au départ de la chaîne de production pour être refaites. Ce choix a un coût non-négligeable, mais la réputation de la marque est à ce prix.

Une des nombreuses machines CNC

Pendant la pause, les employés jouent au ping pong. C’est l’ambiance californienne…

Quelques corps qui ne vont pas tarder à devenir des guitares…

Oui, il y a du beau bois chez Taylor ! Plein même…

L’un des secrets du succès de la marque : une électronique à toute épreuve.